About Us 未来に向けた取り組み

- Toppage

- About Us

- 未来に向けた取り組み

![[image] 未来に向けた取り組み](../assets/img/about_img/future-main.jpg)

社会、そして富士フイルムの未来を担う

富士フイルムの強み.1どこか一か所ではなく

グローバルな複数の拠点で製造しているから

安定的に製品を供給できる

富士フイルムは、世界11製造拠点で同品質な製品やサービスを提供できるグローバル体制を確立しています。また複数拠点で製品を製造することにより災害発生時など工場が稼働できないようなリスクを見据えたBCP体制※を構築しています。

※ BCP:Business Continuity Plan

富士フイルムの強み.2広範囲に製品を取り扱っているから

独自のソリューションを生み出せる

富士フイルムは、半導体製造工程のさまざまな工程で使われる材料を取り扱っているため、一つの商材では解決が難しいお客さまの技術課題を、複数の商材/工程を組み合わせることによって解決することができます。また、複数の商材を持っていることで、お客さまの工程全体を深く理解することができ、より本質的な提案が可能となっています。

富士フイルムの強み.3コア技術を生かした

研究開発力

世界各国のR&D部門が顧客技術部門と直接コミュニケーションすることで、タイムリーかつ正確に課題をとらえ、現地R&D、コーポレート・ラボ、ディビジョナルラボと連携し、富士フイルムグループ全体の技術を生かした製品開発を実現しています。

富士フイルムの見据える未来

強みを生かして、

材料からモノづくりにゲームチェンジを起こす

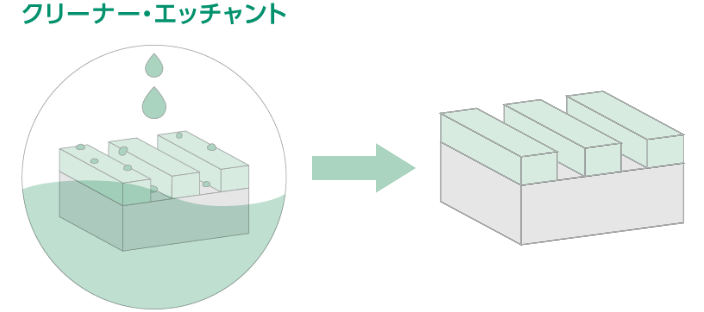

例えば、こんなゲームチェンジ

世界初、当社独自の

ネガ型システムにより、

微細化技術のゲームチェンジに成功

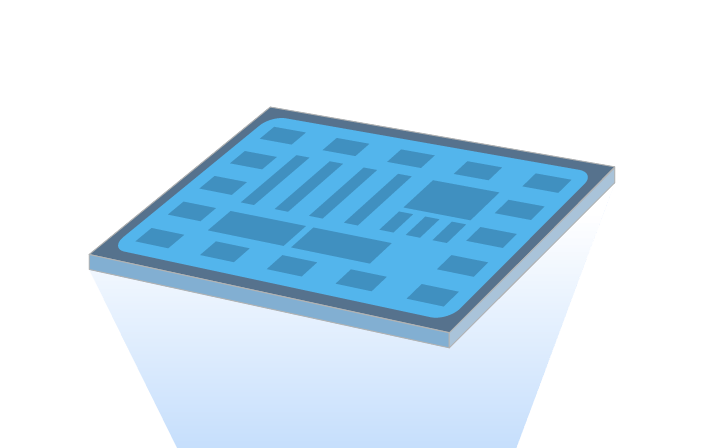

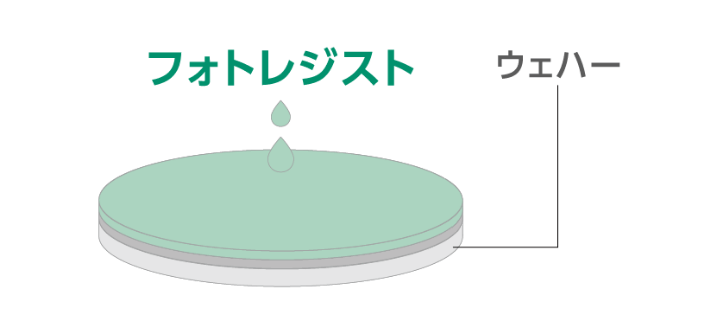

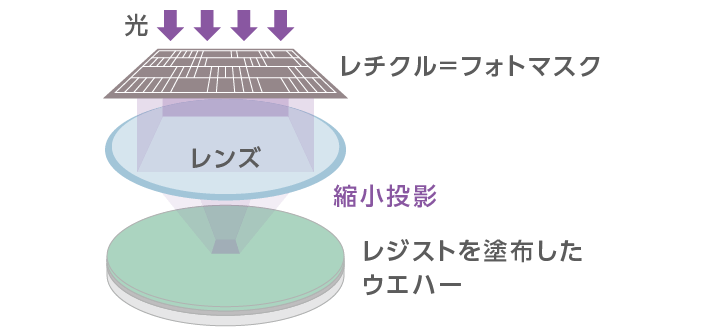

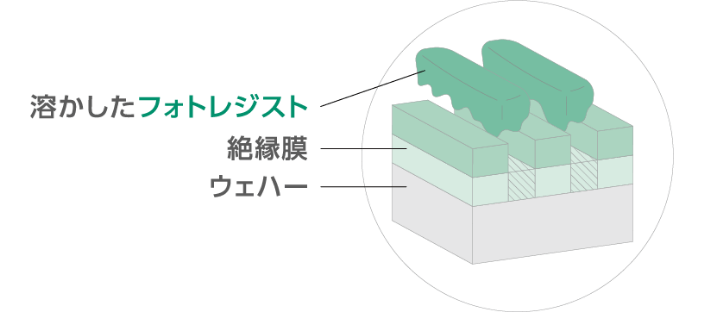

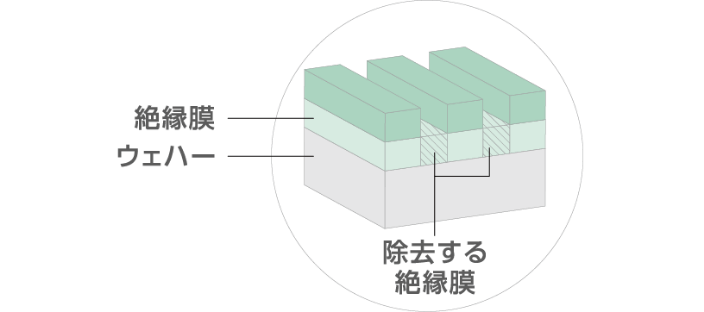

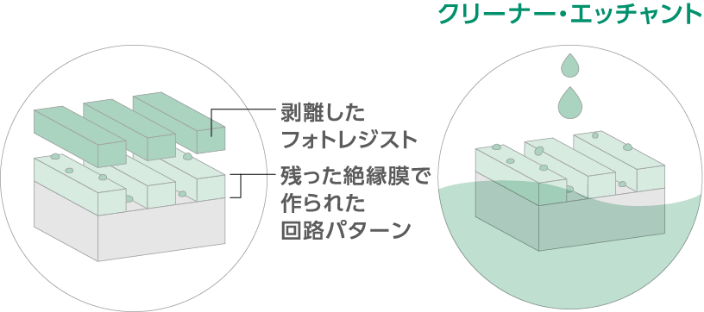

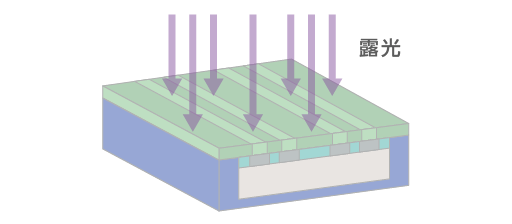

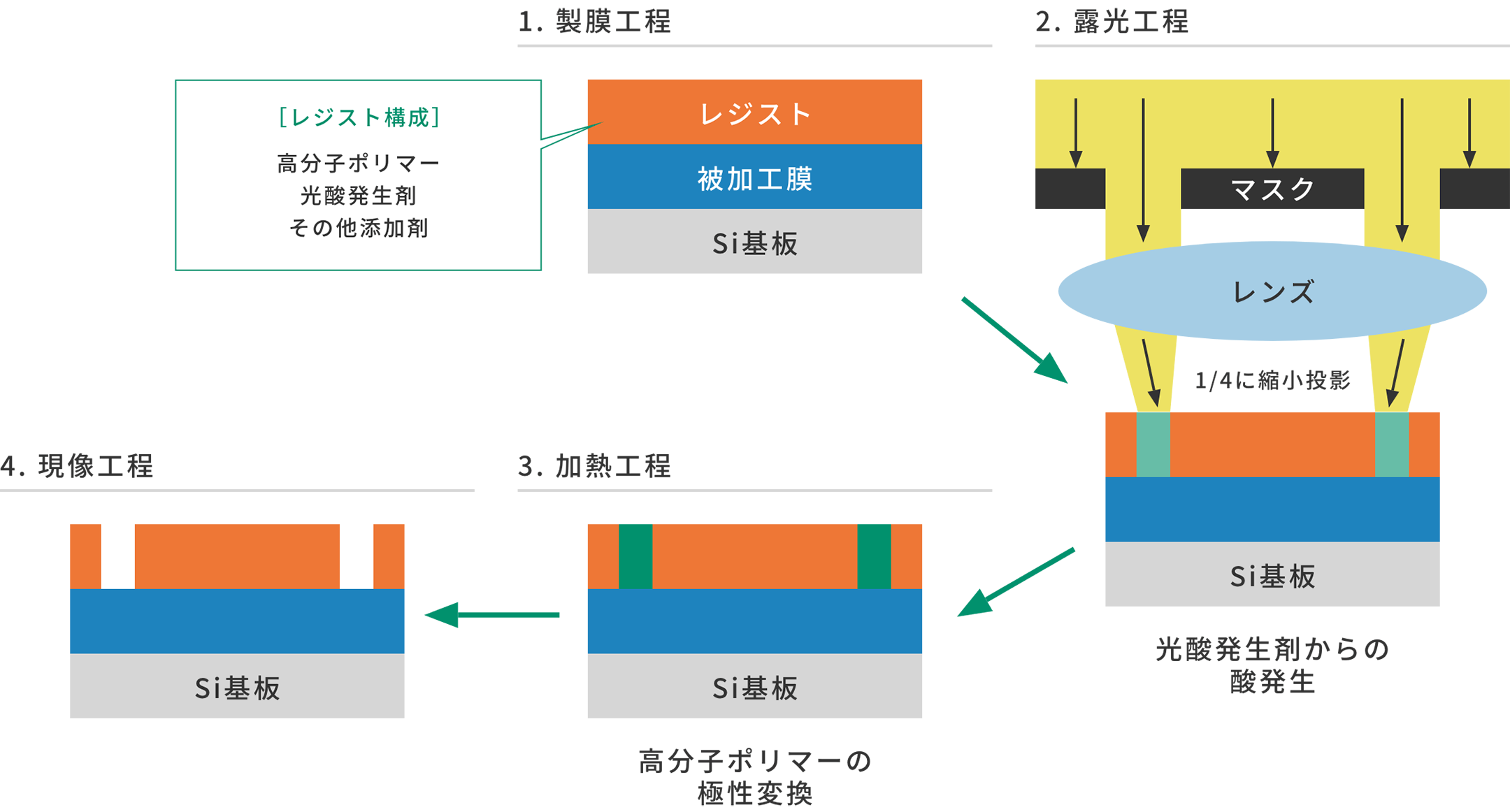

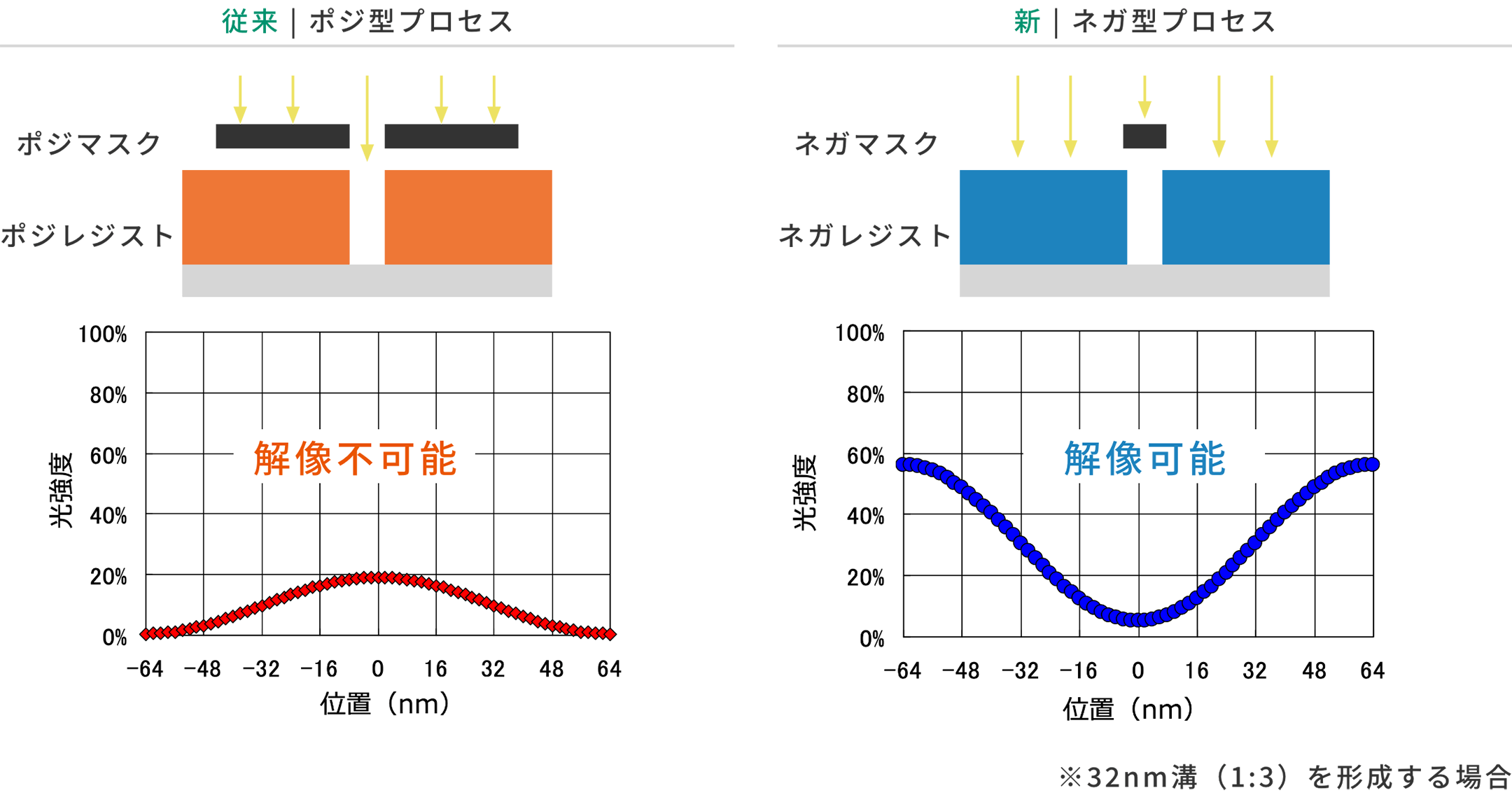

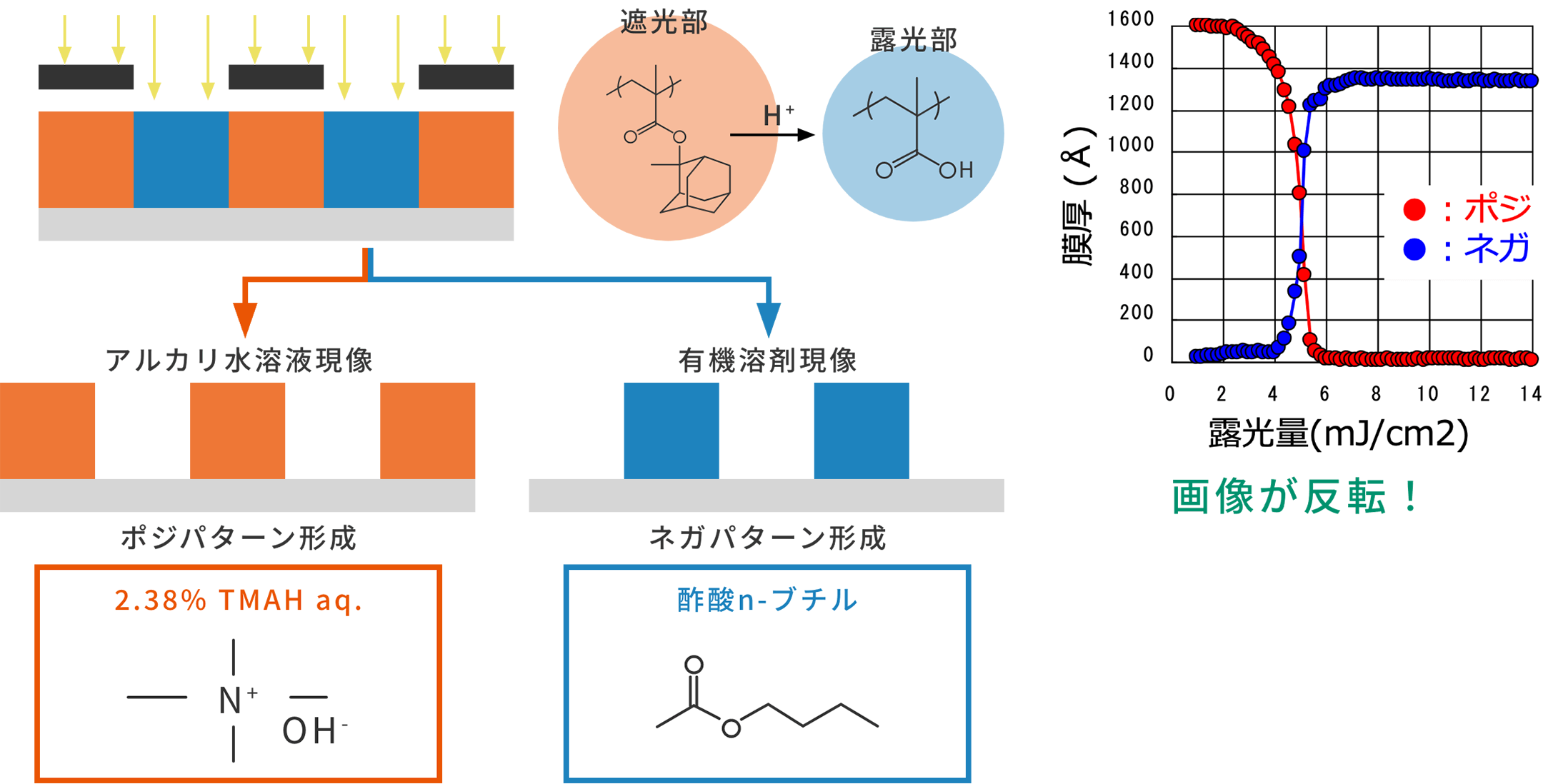

従来のポジ型プロセスでは、マスクを介して光を当て、光が当たった部分は光反応による極性変化を通じて現像プロセスによって除去し、当たらない部分はそのまま残存することによってパターンを形成します。しかし微細化が進むことにより、光の強度不足に起因する解像不良が頻出し、綺麗なパターンが形成できないという課題が生まれました。

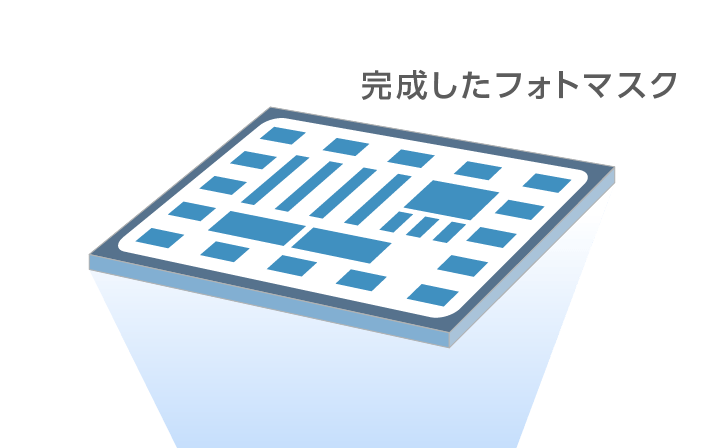

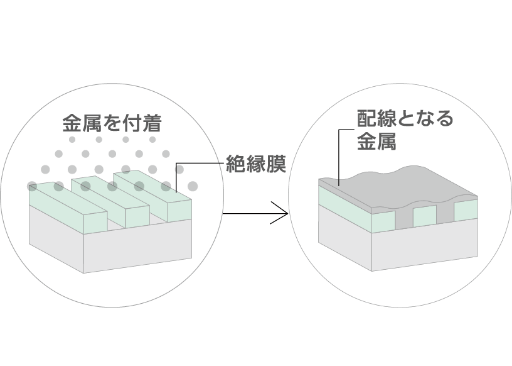

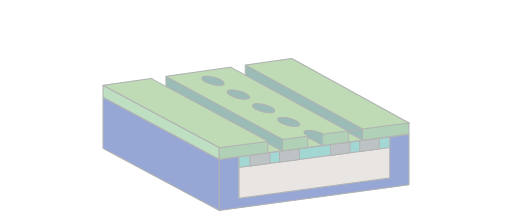

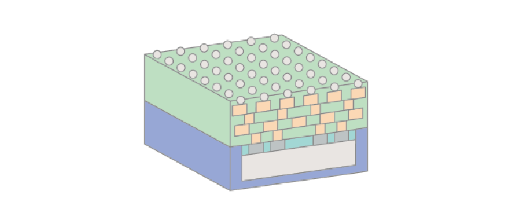

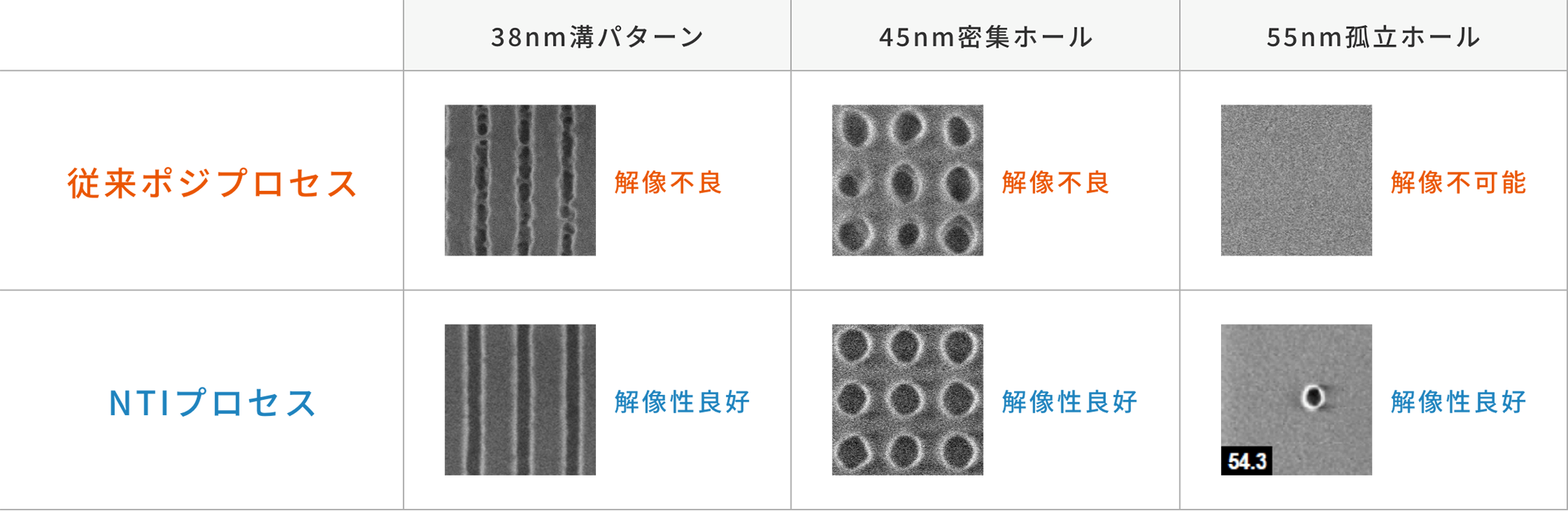

そこで富士フイルムは発想を転換し、世界初、当社独自のネガ型プロセスを世界中の半導体メーカーに提案しました。ネガ型ではパターニング方法が反転し、光が当たった部分のレジストが残存し、当たらない部分のレジストを現像により除去します。この新規プロセスにより、微細化による光強度低下の影響が少なく、非常に良好な解像性能を得ることができました。もちろんプロセスだけではなく、ネガ型プロセスに最適な光反応性の素材やポリマー、現像液も新たに開発することで微細化技術のゲームチェンジに成功しました。

なぜ富士フイルムにできたのか

半導体業界は競合も多く、特に半導体材料においては専業メーカーも多くあります。その中で富士フイルムは、半導体材料以外の技術を組み合わせることで新しい価値を創造しています。

写真フィルム事業で培ったコア技術に加えて、光微細パターン技術、半導体プロセス技術などを掛け合わせ、新しい製品を開発しています。また、社内においての競争やコラボレーションを活性化させながら液晶材料や磁性材料といった、半導体材料専業メーカーが持たない材料を活用することで、半導体業界に新しい価値を提供しています。

この技術は

半導体製造用ネガ型有機溶剤現像リソグラフィー(NTI)プロセス

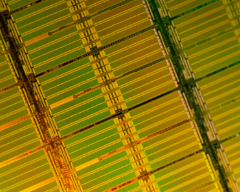

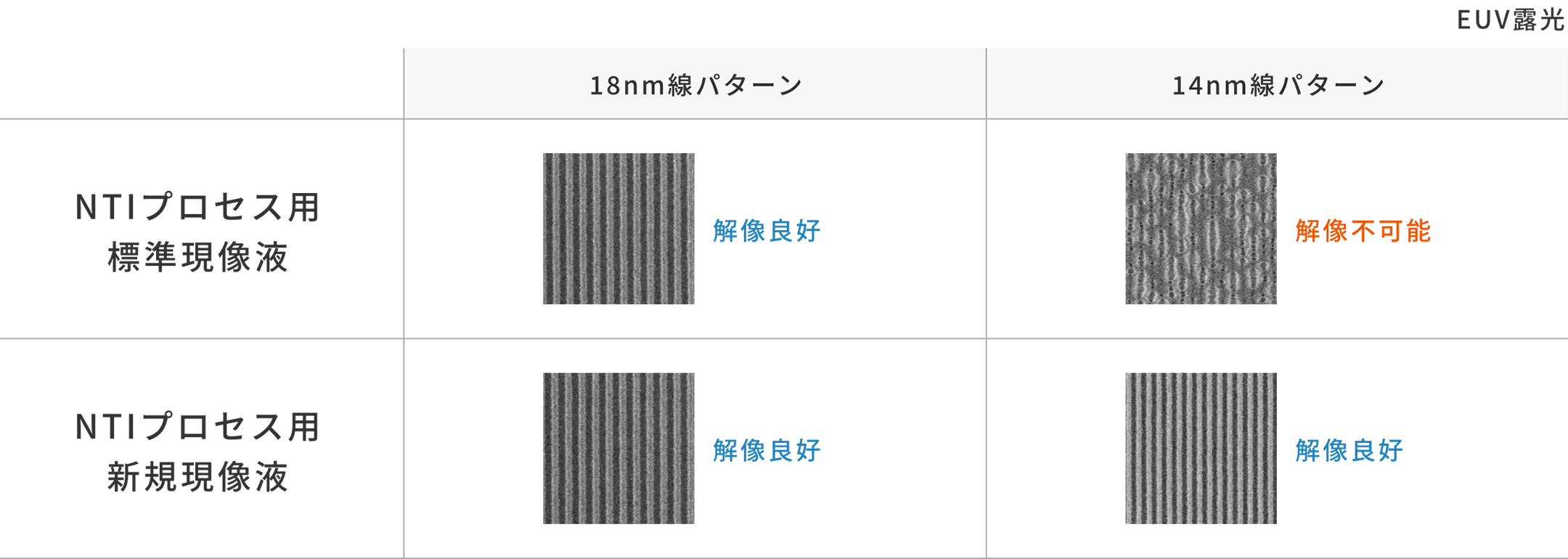

NTI(Negative - Tone Imaging)プロセスは、従来のパターニングプロセスでは難しかった20nm世代以降の微細化を可能としました。これにより、次世代の微細化を担う新たな標準プロセスとして、多くの大手半導体メーカーが採用しており、業界の新たなスタンダードとして注目を集めています。また、さらなる高性能化に対し、NTIプロセス用新規現像液を開発することでさらなる微細化にも成功しました。半導体の微細化は、1チップあたりの製造コストの削減や、電子部品の駆動電力削減・高性能化において重要であり、NTIプロセスは、低価格な高性能ロボットの実現やスマートデバイスの省エネルギー化、電子部品の高性能化に貢献します。

あらゆるモノがインターネットにつながるIoT(Internet of Things)の進展に伴い、今後、半導体を用いた電子部品の使用量は爆発的に増加するとみられており、NTIプロセスはさまざまな面において産業の発展に寄与していきます。

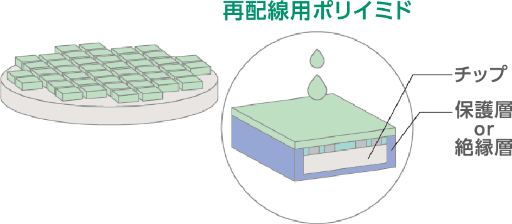

微細化×3次元化により

さらなるゲームチェンジを

これまで、半導体の製造プロセス世代を表現する単位は「nm(ナノメートル)」が主流でしたが、微細化により、今後はより短い、「Å(オングストローム)」(Å=0.1nm)が主流になると言われています。さらには将来、社会実装が期待されるAIや自動運転、メタバースなどは今以上に莫大なデータ処理が必要となり、演算処理能力の大幅な性能アップが求められている中、デバイス全体の性能をあげることができる3次元実装技術が注目されています。